Hollandiában a Westland-i körzetben a múlt század harmincas éveiben alakultak ki az első palántanevelő üzemek. A négyzetméterenkénti hozamok növekedésével a termelők úgy döntöttek, hogy a saját palántanevelés helyett inkább minél hosszabb ideig a termeléssel foglalkoznak, hogy így a lehető legnagyobb terméshozamokat érhessék el. Az alapanyag (palánta) előállítását ezért a palántanevelőkre bízták. Az alábbiakban egy palántanevelő üzem tapasztalatait adjuk közre.

A palántanevelő üzemeknek együtt kell fejlődni vevőikkel

A termelő üzemekből fejlődtek ki a specializált palántanevelő üzemek, amelyek évente több millió magot vetettek, palántát neveltek és szállítottak le a profi kertészeknek. Nemcsak a profi termelőknél, hanem a palántanevelőknél is az üzemek növekedése figyelhető meg. A WPK és a Van der Lugt palántanevelő üzem 2013-ban együttműködési megállapodást kötött. A logisztikai munkákat összehangolva mindkét üzem hatékonyságát növelték. Együttesen közel 12 millió paradicsom palántát nevelnek. Paradicsom, kígyóuborka és paprika a legfőbb termékük. Emellett tojásgyümölcs, cukkini, káposzta, saláta, zeller, metélőhagyma palántát és cserepes palántákat is előállítanak. Nemcsak a holland termelőknek, hanem a legtöbb EU országba is szállítanak.

A termelő üzemekből fejlődtek ki a specializált palántanevelő üzemek, amelyek évente több millió magot vetettek, palántát neveltek és szállítottak le a profi kertészeknek. Nemcsak a profi termelőknél, hanem a palántanevelőknél is az üzemek növekedése figyelhető meg. A WPK és a Van der Lugt palántanevelő üzem 2013-ban együttműködési megállapodást kötött. A logisztikai munkákat összehangolva mindkét üzem hatékonyságát növelték. Együttesen közel 12 millió paradicsom palántát nevelnek. Paradicsom, kígyóuborka és paprika a legfőbb termékük. Emellett tojásgyümölcs, cukkini, káposzta, saláta, zeller, metélőhagyma palántát és cserepes palántákat is előállítanak. Nemcsak a holland termelőknek, hanem a legtöbb EU országba is szállítanak.

Minden a maggal kezdődik

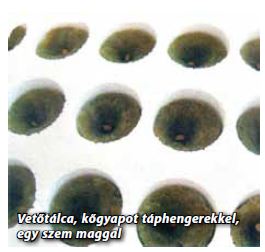

Egy üzemlátogatás során bemutatták a tálcákba vetett és a növényház betonpadlójára helyezett magoncokat, ahol az ár-apály rendszerű víz- és tápanyag-ellátást felső szórófejes öntözés egészíti ki. Az öntözővíz EC-je a mag csírázásakor 1,8 mS/cm körüli, amit a palánták növekedésével párhuzamosan megnövelnek. A vetést vetőgép végzi. Először a tálcában levő táphengereket megnedvesítik, ezután a hengerek felső rétegét egy ventilátor leszárítja. Ezzel lehet a csírázást optimalizálni. A vetőgép vetődobja minden táphenger közepébe egy magot helyez. Ezután a magot a kiszáradás megelőzése miatt vermikulittal takarják. A szükségesnél mindig több magot vetnek. A vetőmag szállítóktól megkapják a csírázási értékeket, de maguk is végeznek csíráztatási próbákat a csíraképesség meghatározásához.

Egy üzemlátogatás során bemutatták a tálcákba vetett és a növényház betonpadlójára helyezett magoncokat, ahol az ár-apály rendszerű víz- és tápanyag-ellátást felső szórófejes öntözés egészíti ki. Az öntözővíz EC-je a mag csírázásakor 1,8 mS/cm körüli, amit a palánták növekedésével párhuzamosan megnövelnek. A vetést vetőgép végzi. Először a tálcában levő táphengereket megnedvesítik, ezután a hengerek felső rétegét egy ventilátor leszárítja. Ezzel lehet a csírázást optimalizálni. A vetőgép vetődobja minden táphenger közepébe egy magot helyez. Ezután a magot a kiszáradás megelőzése miatt vermikulittal takarják. A szükségesnél mindig több magot vetnek. A vetőmag szállítóktól megkapják a csírázási értékeket, de maguk is végeznek csíráztatási próbákat a csíraképesség meghatározásához.

Az oltás – egy külön mesterség

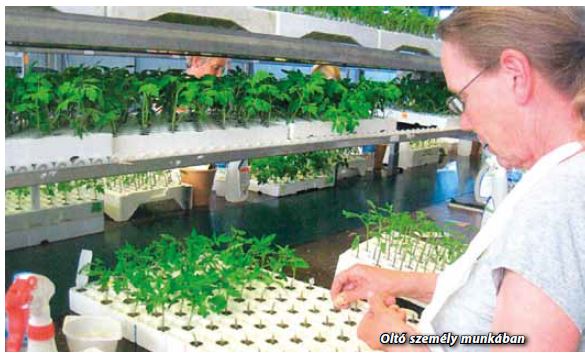

Míg egy évtizede még többségében oltás nélküli palántát szállítottak, addig ma a paradicsom palánták 95%-a alanyra oltott. Ehhez az alanyt és a nemest is külön kell elvetni. Amikor a magoncok 5 cm nagyságúak, készek az oltásra. Az oltási folyamat és az oltás első hete kritikus időszak; jó minőségű palánta előállításához jól képzett munkaerő is szükséges. A nemes szára nem lehet vastagabb az alany száránál. Ennek érdekében az alanyokat egy robot nagyság szerint osztályozza. A WPK 3D-s osztályozója hét kamerával van felszerelve, amelyek különböző szögekből figyelik a növényeket és méretre osztályozzák a palántákat.

Míg egy évtizede még többségében oltás nélküli palántát szállítottak, addig ma a paradicsom palánták 95%-a alanyra oltott. Ehhez az alanyt és a nemest is külön kell elvetni. Amikor a magoncok 5 cm nagyságúak, készek az oltásra. Az oltási folyamat és az oltás első hete kritikus időszak; jó minőségű palánta előállításához jól képzett munkaerő is szükséges. A nemes szára nem lehet vastagabb az alany száránál. Ennek érdekében az alanyokat egy robot nagyság szerint osztályozza. A WPK 3D-s osztályozója hét kamerával van felszerelve, amelyek különböző szögekből figyelik a növényeket és méretre osztályozzák a palántákat.

Ma még a kézi oltást részesítik előnyben

Habár az automatizálás egyre inkább áthatja a palántanevelést, mégis nagyon sok kézimunkára van szükség. Az oltórobot zseniális technikai fejlesztés. Bár már végeztek vele kísérleteket, de úgy tűnik, hogy a robot nem eléggé rugalmas. Az alanynak és a nemesnek pontosan kell egymáshoz illeszkedni, és a növények nem sérülhetnek. Ezért jelenleg még a kézi oltást részesítik előnyben. A csúcsidőkben Blijswijk helységben 64 és Made-ben 100 munkást alkalmaz a WPK az oltáshoz. Habár egy robot óránként több növényt képes oltani, az egyéb munkákhoz még különféle más robotokra is szükség lehet. Mivel az oltórobotokat csak az év bizonyos időszakaiban használják, alkalmazása nagy beruházást jelent. Oltás után a palánták klímakamrába, ellenőrzött körülmények közé kerülnek, ahol a fényt, a hőmérsékletet és a páratartalmat pontosan szabályozzák. A sikeres eredéshez a relatív páratartalmat kezdetben nagyon magasan tartják. Ezután a levegő páratartalmát fokozatosan csökkentik, míg öt nap után a palánták készen állnak arra, hogy továbbnevelésre a palántanevelőbe kerüljenek. Olyan új fejlesztéseket, mint pl. a klímakamrák LED-lámpákkal történő pótmegvilágítását ma még nem használják, de nagy figyelemmel kísérik a LED technika fejlődését.

Két növény egy gyökéren

A növények kockába ültetése előtt a palánták nagy részét visszavágják, fejezik. Ennek az a célja, hogy a hajtáscsúcs eltávolítása után két oldalhajtást, azaz két szárat fejlesszen a növény. A fejezésnek különböző módszerei vannak. Többnyire az első és a második levélhónaljból előtörő hajtásokat tartják meg. Azért, hogy a sziklevélnél ne fejlődjön ki oldalhajtás, a szikleveleket eltávolítják. Az is lehetséges, hogy a sziklevélnél is meghagynak egy oldalhajtást, ebben az esetben a szikleveleket nem távolítják el. Az első fürtkezdemény differenciálódása, kialakulása már egy héttel a fejezés után megtörténik. Az ebben az időszakban uralkodó körülmények erősen meghatározzák az első fürt minőségét is, és a palántanevelő tudása és tapasztalata döntő szerepet játszik abban, hogy milyen minőségű palántát fognak átadni a termelőnek. A hajtáscsúcsok eltávolítása, fejezés után a hengereket kockákba ültetik és azokat a palántanevelő ház betonjára helyezik. Ősszel és télen bekapcsolják a kiegészítő asszimilációs világítást. Az elmúlt évtizedben jelentős volt a fejlődés. Míg korábban a növények felett 3000 Lux fényerő volt, a korszerű palántanevelőknek hamarosan 6000 Lux fényerővel kell rendelkezni. A növényházak fűtését gázmotorok biztosítják. Növényházaikban nem használják a gázmotorok által termelt CO2-t, inkább tiszta CO2- vel dolgoznak. A gázmotorok füstgázában olyan gázok is lehetnek, amelyek az érzékeny növényeket károsíthatják.

A növények kockába ültetése előtt a palánták nagy részét visszavágják, fejezik. Ennek az a célja, hogy a hajtáscsúcs eltávolítása után két oldalhajtást, azaz két szárat fejlesszen a növény. A fejezésnek különböző módszerei vannak. Többnyire az első és a második levélhónaljból előtörő hajtásokat tartják meg. Azért, hogy a sziklevélnél ne fejlődjön ki oldalhajtás, a szikleveleket eltávolítják. Az is lehetséges, hogy a sziklevélnél is meghagynak egy oldalhajtást, ebben az esetben a szikleveleket nem távolítják el. Az első fürtkezdemény differenciálódása, kialakulása már egy héttel a fejezés után megtörténik. Az ebben az időszakban uralkodó körülmények erősen meghatározzák az első fürt minőségét is, és a palántanevelő tudása és tapasztalata döntő szerepet játszik abban, hogy milyen minőségű palántát fognak átadni a termelőnek. A hajtáscsúcsok eltávolítása, fejezés után a hengereket kockákba ültetik és azokat a palántanevelő ház betonjára helyezik. Ősszel és télen bekapcsolják a kiegészítő asszimilációs világítást. Az elmúlt évtizedben jelentős volt a fejlődés. Míg korábban a növények felett 3000 Lux fényerő volt, a korszerű palántanevelőknek hamarosan 6000 Lux fényerővel kell rendelkezni. A növényházak fűtését gázmotorok biztosítják. Növényházaikban nem használják a gázmotorok által termelt CO2-t, inkább tiszta CO2- vel dolgoznak. A gázmotorok füstgázában olyan gázok is lehetnek, amelyek az érzékeny növényeket károsíthatják.

Üzemi higiénia

A higiénia nagyon fontos a palántanevelő üzemekben. Az utóbbi években ez is sokat fejlődött, már a növényház bejáratánál kezdődik. A védőruha viselése kötelező, a látogatónak egy védőzsilipen kell áthaladnia, ahol kezeit és cipőit fertőtlenítenie kell. A személyzetnek is be kell tartani a szigorú higiéniai előírásokat, hogy meg lehessen előzni a növények fertőzését. Az oltók minden tálca után fertőtlenítik kezüket és az oltókéseket is lecserélik. A nevelőtálcákat, szállítókocsikat és más anyagokat az üzembe érkezésük előtt először alaposan fertőtlenítik. A drénvíz újbóli felhasználás előtt hevítőn megy keresztül. A Van der Lugt-i üzemben a szellőző ablakok rovarhálóval vannak ellátva, a WPK más üzemeiben nincs ilyen háló. A betegség és kártevőmentesség biztosítása mindig nagy kihívás. Céljuk olyan palánta előállítása, amellyel vevőik még nagyobb hatékonyságot érnek el.

L. Wittemans;

Proeftuinnieuws, 2013/17